INNOVÁCIÓS DÍJ 2020

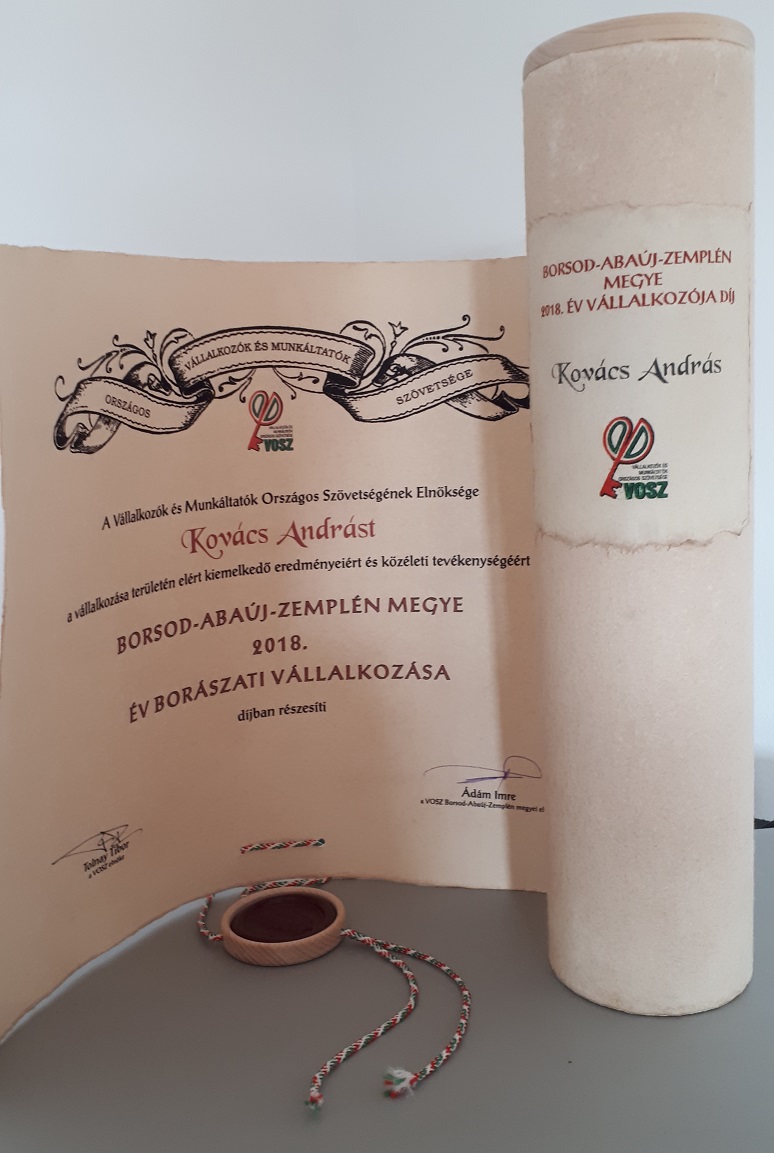

B.A.Z. MEGYEI ÉV BORÁSZATI VÁLLALKOZÁSA 2018

Standard berendezéseinken kívül, melyek elsősorban mini és kis borászatokban találhatóak, telepítünk technológiákat egyedi tervezés alapján kis, közép és nagy borászatok számára is. Teljesítményeiket és műszaki paramétereiket a borászat sajátosságai határozzák meg, ezért erre itt nem tudunk kitérni.

Technológiánk főbb berendezései az egyedi igények miatt teljesen üzemspecifikusak, de természetesen hasonló alapsémára épülnek, melyek a következők.

Alkalmazott technológiák sajátosságai egy pár szóban

Alkalmazott technológiák sajátosságai egy pár szóban

Technológiánk alkalmas minden olyan folyadékállapotban lévő élelmiszer (must, bor, cefre) adott határok közötti hűtésére, illetve fűtésére, aminek viszkozitása ezt lehetővé teszi. Nagy előnye, hogy szélsőséges hőmérsékleti viszonyok mellett is lehetőséget biztosít a megadott hűtési és fűtési paraméterek betartására. Borászatokban egyaránt alkalmas a bor vagy a must hűtésére, fűtésére, valamint hőmérsékletének automatikus szinten tartására, ezáltal az irányított erjesztés megvalósítására, ezenkívül hidegkezelésre, valamint almasav bontásra.

Teljesen automatikus vezérlésű, ezért külön kezelő személyzetet nem igényel. A termék, valamint a hűtő- és fűtőközegek hőmérsékletét digitális kijelzésű, programozható hőfokszabályzók figyelik és ez alapján irányítják a rendszert. A termék hűtése és fűtése közvetett rendszerű, mely egy folyamatosan szabályozott hőmérsékletű hőátadóközeggel valósul meg, így nagyon kíméletes kezelés alkalmazható.

A berendezésben használt modern mikroprocesszoros folyamatszabályzás révén a technológia széles határok között, nagyon nagy pontossággal beállítható, optimálisan igazodva ezzel a kezelendő termék mikrobiológiai tulajdonságaihoz.

Rövid technológiai folyamat

Az általunk alkalmazott technikai megoldások alapján több mint ötven irányított erjesztésű rendszerünk üzemel bel- és külföldön egyaránt. Az alkalmazott technológia szerint a folyadékhűtő és a tartályok hűtőkörének kialakítása egymástól független (primer és szekunder) körrel valósul meg, oly módon, hogy a folyadékhűtő a mellette elhelyezett ún. hűtőfolyadék puffer tartályban lévő hűtőközeget hűti közvetlenül le a technológiához szükséges hőfokra (primer kör). Az így lehűtött folyadékot ebből a tartályból körönként egy-egy keringető szivattyú cirkuláltatja, megfelelően szabályozott folyamatban a tartályok hűtőpalástjában (szekunder) hűtőkörökön keresztül, az ideális áramlási és hőátadási viszonyok kialakítása miatt.

Fűthető tartályok esetében a technológia teljesen hasonló, azzal a különbséggel, hogy itt a meleg vizet egyidejű hűtés és fűtés esetében a folyadékhűtő hulladék hőjével, egyidejűség nélküli esetekben pedig, vagy gázkazánnal, vagy elektromos kazánnal állítjuk ellő, melyet leválasztunk egy hőcserélővel a rendszerről.

A hűthető és fűthető tartályok, valamint ha szükséges, a csöves hőcserélő esetében is hasonló megoldást alkalmazunk.

A technológia előnyei:

- Energiatakarékos üzem;

- Kevesebb be- és kikapcsolás (kíméletesebb üzemmód);

-

A hűtőközeg hőmérsékletének optimális (változtatható) szintentartásával rugalmas technológia,

valósítható meg (ideális mikrobiológiai hatások érhetők el); - A puffer tartályban beraktározott hő miatt a rendszer érzéketlenebb a hirtelen hőterhelésre;

- Nincs légtelenítési probléma, a hűtőközeg állapota könnyen ellenőrizhető.

A rendszer tervezett elektromos vezérlése üzemeltetői szempontok alapján maximális üzembiztonságra törekszik, ezért kialakítottunk egy összevont hibajelzési rendszert, amely a berendezés esetleges hibája esetén időbeli jelzést biztosít, megakadályozva ezzel egy visszafordíthatatlan mikrobiológiai folyamat kialakulását. Ez a kompresszor és a hűtőkörök teljes védelmére vonatkozik. A rendszert ipari számítógépes hidraulikai beszabályozással tervezzük és kivitelezzük. Ennek lényege, hogy a legrosszabb üzemi körülmények között is állandó tömegáramú hűtőközeg kering a rendszer minden egyes fogyasztóján, biztosítva ezzel az optimális hőátadási körülményeket. A rendszer beszabályozása az üzembe helyezés ideje alatt történik, oly módon, hogy teljes terhelés mellett minden egyes tartály hűtőkörének áramlási viszonyait egy ipari számítógéppel figyeljük, ezzel párhuzamosan a tartályok, valamint a glykol hőmérsékleteinek változását a folyamatirányító számítógép figyeli és eredményeit lejegyzi. E három adat függvénye a tartályra jellemző érték, mely alapján az erjesztési ciklus ideje alatt a számítógép segítségével optimális termék hőmérsékletet tudunk elérni, ezáltal rugalmasan alkalmazkodunk a termék sajátosságaihoz. Ezt a kettős szabályozási megoldást ez idáig Magyarországon egyedülállóan csak mi alkalmazzuk. Ennek a kíméletes TERMÉKBARÁT TECHNOLÓGIÁNAK a következménye, hogy a terméket mindig csak a legszükségesebb hőterhelés éri.

Hatásai:

A hűtési technológiát úgy terveztük, hogy alkalmas -10 °C glykol előállítására, mellyel a tartályokban -3-4 °C termékhőmérséklet kialakítható a hidegkezelés maradéktalan megvalósításához.

Az irányított erjesztés technológiánk berendezései megtalálhatóak a termelőüzemeken kívül az oktatási és kutatási intézményekben is. A számukra megalkotott speciális eszközök adatlapját ezen a linken lehet megtekinteni.